La industria del acero no ha permanecido ajena al desarrollo de la nanotecnología

¿Qué es la nanotecnología?

El prefijo “nano” es una unidad de medida que equivale a la millonésima parte de un milímetro, o la milésima parte de un micrón. Por su parte, la nanotecnología se ha definido como el estudio, diseño, creación, síntesis, manipulación y aplicación de materiales, aparatos y sistemas funcionales a través del control de la materia a nanoescala. Cuando se manipula la materia a escala tan minúscula, presenta fenómenos y propiedades totalmente nuevas. Por lo tanto, los científicos utilizan la nanotecnología para crear materiales, aparatos y sistemas novedosos y poco costosos con propiedades únicas.

La nanotecnología se utiliza ampliamente en los procesos de fabricación del acero, que tiene amplio espectro, encontrándose en las coquerías, altos hornos, convertidores, hornos eléctricos, metalurgia de cuchara, colada continua, laminación, tratamiento térmico, galvanizado, etc.

Orígenes y perspectivas de la nanotecnología a nivel mundial

Si bien los estudios sobre nanotecnología tuvieron sus orígenes en los años 1970 y 1980, fue hasta 1990 cuando se realizó la primera conferencia internacional sobre el tema. Desde entonces, la nanotecnología se ha utilizado a una gran velocidad en muchos campos de la ciencia y la tecnología.

En el año 2000, en Estados Unidos se publicó un informe titulado “Iniciativas para la nanotecnología: liderando la próxima revolución industrial”. Por su parte, Japón publicó su propio “Plan de Promoción de Ciencia y Tecnología 2001” en el que ubicó a la nanotecnología como prioridad, y fundó una institución especial para encargarse del proyecto. La Unión Europea también puso a la nanotecnología en su marco de trabajo para la investigación científica 2002-2006 y, en pocos años, asumió un status estratégico en la economía global del siglo XXI.

Casi al mismo tiempo, China hizo su propio plan de desarrollo de nanotecnología; se crearon centenares de empresas y se produjeron muchos trabajos de investigación. Paralelamente se desarrollaron las herramientas necesarias, como el microscopio de efecto túnel en 1981, que le valió el Premio Nobel a sus inventores, y el microscopio de fuerza atómica en 1986.

El desarrollo de la nanotecnología en América Latina es relativamente reciente, en comparación a lo que ha ocurrido a nivel global. México, Costa Rica, Argentina, Venezuela, Colombia, Brasil y Chile contribuyen a nivel mundial con trabajos de investigación en distintas áreas de la nanotecnología. Algunos de estos países cuentan también con programas educativos en licenciatura, maestría, posgrado y especialización en el área.

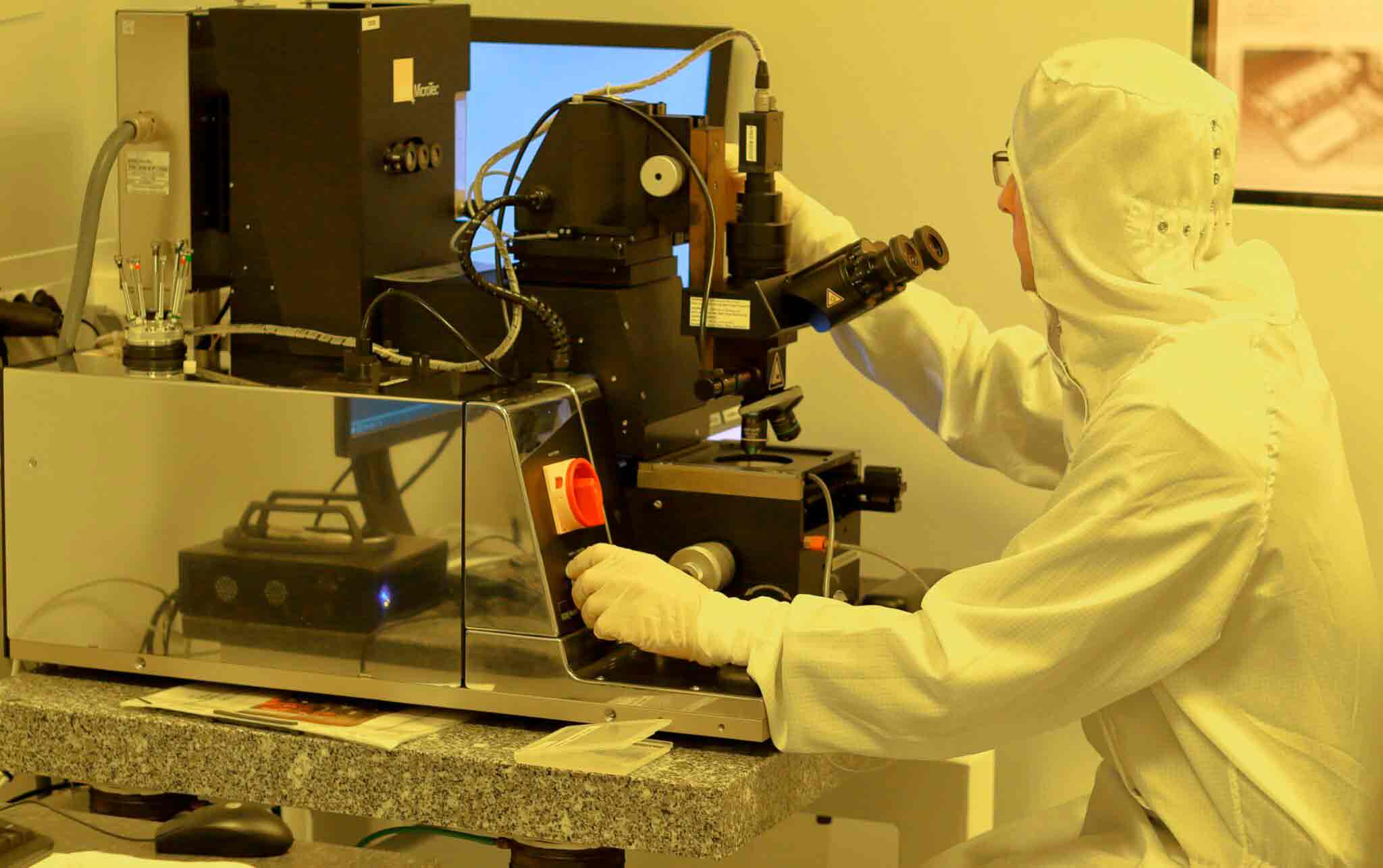

El Cimav y sus investigaciones en nanotecnología

El México, el Centro de Investigación en Materiales Avanzados, Cimav, una de las 27 instituciones coordinadas por el Consejo Nacional de Ciencia y Tecnología, Conacyt, con sede en Chihuahua, Chi. Dentro del Departamento de Metalurgia cuenta con el Laboratorio de Aleado Mecánico (AM), el cual es un laboratorio metalúrgico que cuenta con los 5 procesos metalúrgicos: fundición, forja, extrusión, laminación y trefilado. Adicionalmente, un pilar del laboratorio es el desarrollo del proceso de Metalurgia de Polvos conocido como Pulvimetalurgia.

¿Cómo combinan la metalurgia convencional con la nanotecnología?

El Laboratorio de Aleado Mecánico cuenta con personal científico-tecnológico dedicado a la investigación básica y aplicada. Dentro de la investigación aplicada han desarrollado un gran número de proyectos con la industria regional y nacional, destacando entre sus logros en la investigación básica la combinación de la metalurgia convencional con la nanotecnología. Los conocimientos científicos y tecnológicos generados en este laboratorio, en colaboración con especialistas de otras disciplinas, pueden llegar a ser aplicados en diversas industrias.

Con el objetivo de crear nuevas aleaciones con excelentes propiedades mecánicas y microestructurales, así como mejorar las propiedades mecánicas y microestructurales de las aleaciones comerciales, las investigaciones realizadas en el laboratorio de Aleado Mecánico buscan optimizar las condiciones de fabricación de nuevas aleaciones mediante técnicas innovadoras que provean un funcionamiento mecánico homogéneo para satisfacer las necesidades de la era moderna, en donde el uso de los metales ha evolucionado en los procesos de fabricación de aleaciones, conformado y en sus aplicaciones.

Además de utilizar diferentes técnicas innovadoras para la fabricación de nuevas aleaciones que parten de los procesos de fabricación convencionales como son la fundición y la pulvimetalurgia, en el laboratorio se trabaja en el mejoramiento microestructural y de propiedades mecánicas en aleaciones comerciales empleadas en la industria aeronaútica y aeroespacial, principalmente.

Casos de éxito del Cimav

- En colaboración con la Industria Aeronáutica Nacional se logró cubrir las especificaciones de General Electric en la fabricación de un componente de turbinas.

- En trabajo conjunto con la industria automotriz se logró mejora del proceso y un ahorro considerable en los gastos de producción en la fabricación de rines.

- En base a los avances en ciencia aplicada se logró obtener un proyecto con la Fuerza Aérea de los Estados Unidos (USAF).

¿Qué son los materiales nanoestructurados?

Las investigaciones desarrolladas buscan crear aleaciones y materiales compuestos más ligeros con buenas propiedades de resistencia, desgaste y corrosión a diferentes temperaturas, para lo cual se investiga sobre el desarrollo de materiales nanoestructurados reforzados con adiciones de nanopartículas de diferentes materiales compuestos, entre ellos: CeO2, ZrO2, Al2O3 y diferentes formas alotrópicas de grafito (grafenos, nanotubos de carbono (NTC) y nano partículas de grafito).

Uno de los mayores avances en el diseño de materiales compuestos de matriz metálica es el empleo de las fases alótropas del grafito como material reforzante. En coordinación con el Área de Química de Superficies y Materiales Nanoestructurados, se logró sintetizar materiales compuestos Al-NTC que presentan excelentes propiedades mecánicas sin incrementar sus valores de la densidad. Los materiales compuestos han sido preparados en el laboratorio utilizando diversas técnicas de Pulvimetalurgia, complementadas con molienda mecánica para obtener una distribución homogénea de los materiales reforzantes y un alto refinamiento de grano.

Avances de la Nanotecnología en aleaciones comerciales.

El Laboratorio de Aleado mecánico también dirige sus investigaciones hacia la modificación de la composición de aleaciones comerciales mediante la adición de diferentes concentraciones de elementos de aleación, y el efecto de adiciones de nanopartículas, modificaciones en la composición y variaciones en las condiciones de procesamiento, sobre los diferentes mecanismos de endurecimiento que rigen las propiedades mecánicas. Lo anterior debido a que los materiales compuestos y las aleaciones modificadas son sometidos a diferentes procesos de conformado tanto a temperatura ambiente como a alta temperatura involucrando diferentes mecanismos de endurecimiento.

La Nanotecnología y el medio ambiente.

Debido a la creciente preocupación por el medio ambiente, en el laboratorio se llevan a cabo investigaciones que involucren algún impacto ambiental, como la síntesis de materiales compuestos Grafenos–Aluminio. La metodología ensayada se basa en una ruta mecano-química de bajo costo y ambientalmente amigable, evitando el uso de reactivos corrosivos y peligrosos. Se utiliza el grafito como precursor natural con una mezcla de un álcali inorgánico débil y un ácido orgánico, como agentes de defoliación. La mezcla equiatómica de componentes se procesa mediante molienda de alta energía y es lixiviada en solución acuosa, generando un material altamente defoliado con presencia de estructuras individuales de grafeno. Mientras los remanentes de reacción consisten en una mezcla acuosa de citratos alcalinos que no son peligrosos por lo que no requieren un tratamiento especial para su eliminación.

Investigación en la metalurgia de polvos.

El proceso de Metalurgia de Polvos involucra invariablemente el proceso de Sinterización. En el laboratorio han desarrollado un nuevo proceso de Sinterizado utilizando calentamiento por inducción lo que permite sinterizar materiales en poco tiempo, alcanzando valores de densificación muy cercanos a los obtenidos mediante otras técnicas más sofisticadas como lo es la sinterización asistida por plasma. La diferencia entre el método con plasma y el método de calentamiento por inducción es que el segundo es un método de bajo costo, tanto de inversión como de procesamiento.

Avances de la nanotecnología en la industria metalúrgica del acero

Aceros nanobainíticos: Investigaciones realizadas a principios de este siglo por el Dr. Bhadeshia de la Universidad de Cambridge y otros investigadores europeos, revelaron que, al someter aceros de alto carbono y alto silicio a un enfriamiento lento, se obtenía una microestructura consistente de placas de ferrita bainítica de 20 a 40 nanómetros de espesor separadas por capas de austenita residual, con alta resistencia a la tracción y alta ductilidad. A medida que el concepto de nanotecnología se difundió, a esta estructura se le dio el nombre de nanobainita, y a los aceros que la poseen, aceros nanobainíticos o superbainíticos

Aceros microaleados con nanoprecipitados: Los aceros microaleados, que contienen típicamente titanio y/o niobio y/o vanadio, en cantidades generalmente por debajo del 0,1%, son conocidos y empleados desde hace varias décadas. Sus propiedades mecánicas son más elevadas que las correspondientes a aceros al carbón equivalentes (del mismo contenido de carbono). El endurecimiento por la precipitación de carbonitruros es responsable por este incremento en las propiedades. A medida que los precipitados formados son más pequeños, mayor es el endurecimiento experimentado.

Aceros avanzados de alta resistencia: Dentro del amplio campo cubierto por este concepto, donde se incluyen los aceros bifásicos (DP), los aceros con plasticidad inducida por deformación (TRIP) o por maclado5 (TWIP), etc., hay también diversas aplicaciones de los conceptos de nanotecnología. En el caso de los aceros bifásicos, cuya microestructura consiste de ferrita y martensita, se ha podido mejorar su resistencia a la fatiga mediante la formación de nanoprecipitados de cobre.

Aceros con nanocementita: Procurando eliminar la necesidad de microaleantes, investigadores de Estados Unidos y China estudiaron la posibilidad de obtener cementita a escala nano, mediante enfriamiento ultrarrápido, aportando endurecimiento a un menor costo.

Alambres de alto carbono: Los alambres de acero de alto carbono se aplican en las almas de acero de los neumáticos de autos, en los puentes suspendidos, en cables de transmisión de electricidad y en resortes, debido a su alta resistencia. En diversas ocasiones se ha informado la obtención de una resistencia de 5, 6 y hasta 7 GPa. Por esta razón son usados también para estudiar las relaciones entre la estructura y las propiedades mecánicas de las aleaciones nanoestructuradas.

Materias primas que ofrece Possehl para la industria refractaria, de Siderurgia y Fundición:

Possehl comercializa y distribuye ferroaleaciones, carbones, metales y aditivos para la fabricación y transformación de acero, hierro y aluminio, así como productos auxiliares para mejorar y optimizar los procesos productivos.